过去几年,公众对于汽车电子的关注点大多落在“高端”领域,例如高算力域控制器、激光雷达、AI芯片、电动车的大功率驱动等,这些技术凭借突破性的性能表现,成为车企宣传的核心亮点与行业讨论的焦点。但每一次供应链波动,无论是芯片短缺还是地缘冲突引起的断供,真正扼住整车产能“脖子”的,往往不是这些光鲜的核心部件,而是那些数量庞大、分布广泛、单价低廉却不可或缺的小器件。

安世半导体被收购引发的供应链连锁反应,再次为行业敲响警钟:决定汽车电子稳定性的,是扎根产业深处的基础器件,而非浮于表面的顶层算力。在汽车电动化、智能化带来的巨量需求、复杂电气架构与严苛安全要求交织的今天,这些曾被忽视的“小器件”,正在重新定义汽车产业的价值底座。

一、汽车电子的价值构成:高端≠高占比

在汽车电子体系中,公众认知往往存在一个误区:越核心的芯片越决定整车价值。但从整车BOM构成、系统稳定性到供应链风险来看,事实完全相反。

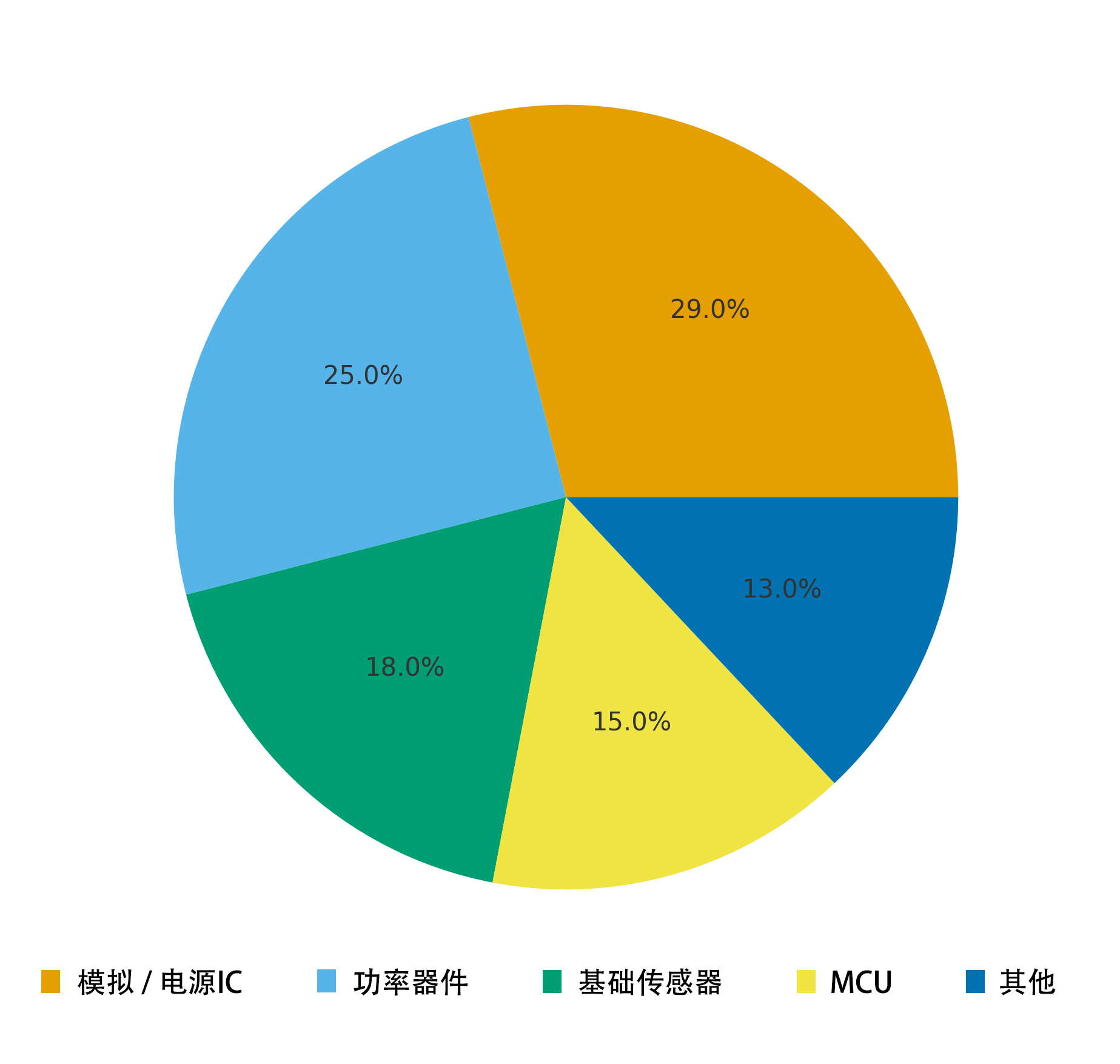

从芯片数量结构来看,汽车电子并不是由少数几类高价值芯片构成,相反,大量“基础型”器件构成了整车电子系统的骨架。在典型的一辆车中,模拟/电源IC占比约29%,是数量最多的一类,承担信号调理、电压管理、驱动控制等最基础却最不可或缺的功能。功率器件约占25%,主要用于电源转换、电机驱动、车灯控制等高功率环节,是整车能量流的核心节点。基础传感器占比约18%,从压力、温度到加速度等传感器,共同构成车辆对外界环境与内部状态的感知体系。MCU 的占比约15%,负责具体功能域的本地控制,如车身、底盘、电池管理等。

这种分布结构揭示了一个被长期忽略的事实:真正决定整车电子系统稳定性的,从来不是少数几颗售价数千美元的AI芯片或域控制器,而是海量分布在各子系统中的“普通器件”。这些部件虽然单价往往只有几美元甚至几毛钱,远低于高端芯片,但胜在数量庞大、功能不可替代,共同构成了一辆车超50%的电子价值。更关键的是,它们的失效模式直接关联行车安全——一颗用于安全气囊控制的MCU缺货、一枚负责电池均衡的功率电阻参数漂移,都可能导致整车无法通过最终检测,进而影响SOP(开始量产)进度。

换言之,汽车电子体系的“确定性”,更多来自基础器件的稳定供给,而非顶层算力的迭代突破。

二、超50%的价值,藏在这些看似普通却不可或缺的器件里

(1)功率器件

无论是传统燃油车还是新能源汽车,功率器件的身影都贯穿所有电气子系统:从最简单的车灯开关、车窗升降电机,到新能源汽车的驱动电机、车载充电机、DC-DC、电池管理系统,都离不开功率器件的支撑。在一辆新能源汽车上,功率器件的数量动辄达到数百颗,仅驱动电机控制器内就需要数十颗IGBT或SiC器件。它们的核心作用是实现电源分配、负载驱动与电压调节,相当于整个电气架构的“智能开关网络”。

(2)模拟IC

相比数字芯片,模拟IC的特点是:低调、难替代、验证周期长、深度绑定应用场景。电源管理、信号调理、驱动放大、稳压,这些基础功能几乎遍布所有电子控制单元。只要某颗LDO、运放、驱动IC供应异常,就可能导致整车电气网络出现级联风险。这类芯片往往价格不高,却是最容易导致“缺它整车就交不了付”的典型。

(3)车规MCU

公众的目光多聚焦于自动驾驶域的高性能芯片,但车上真正数量庞大的,是用于车身域、座舱域、底盘控制的中低算力MCU。例如车窗模块MCU,灯光控制MCU,空调控制MCU,BMS模块化单元MCU,车门、尾门、座椅等执行控制 MCU。这些MCU都深度绑定车厂标定体系和供应链体系,一旦型号受影响,替代成本极高,验证周期甚至超过6个月。

(4)基础传感器

温度、压力、电流、位置、角速度等传感器,虽然单价低,结构相对简单,但承担了汽车“感知层”的基础工作。决策可以依赖算法,但算法的输入必须来自真实、精准的物理测量。因此,它们的长期稳定性比“先进性”更重要。

这些看似普通的基础器件,通过协同工作,构建起了汽车电子系统的坚实基础。它们虽然不像一些高端芯片那样备受瞩目,却默默发挥着关键作用,共同支撑着汽车的智能化、电动化和网联化发展。

三、为什么这些“基础器件”更难替代?

基础器件的高不可替代性,本质上源于汽车产业“安全优先、稳定至上”的核心诉求——车规体系天然追求长期稳定性,而非参数上的极致先进。具体而言,主要有四大原因:

1、认证与验证周期极长:一颗基础器件要上车,需先通过AEC-Q系列车规认证,再完成车厂的PPAP,最后还要经过数轮整车路测与可靠性测试。整个流程通常需要1-2年,任何参数的微小变动都需要重新验证,这使得替代成本巨大,替换速度远慢于消费电子芯片。

2、功能安全要求抬高门槛:即便是一颗简单的电源IC,若用于自动驾驶相关的ECU,就可能参与系统级的ASIL分级。一旦更换器件型号,整套功能安全体系都必须重新审查,包括故障模式与影响分析、安全目标验证等,流程繁琐且成本高昂。

3、与电气架构深度绑定:车载系统的EMC(电磁兼容性)、温漂控制、噪声抑制设计,都深度依赖元件本身的电气模型。因此并不存在简单的pin-to-pin即可替代的情况,新器件往往需要重新调整电路设计。

4、供应链集中度高,产能切换困难:许多模拟IC、功率器件的生产依赖成熟制程产线,且工艺针对特定规格多年不变,为此,任何工艺迁移都意味着重新验证。

因此,这些基础元件的稳定供给,直接决定了汽车产业链的基本韧性。

四、写在最后

当行业的目光长期被高端芯片吸引时,那些数量庞大、看似普通的基础器件,正悄悄决定着汽车电子的真正确定性。智能化、电动化越向前推进,整车对这些底层元件的依赖就越深:功率器件的供给稳定性、模拟IC的一致性、MCU 的验证体系、传感器的长期可靠性,都将直接影响整车能否顺利量产。

未来,汽车电子的竞争不只是算力之争,更是基础器件供应体系的韧性之争。只有把“底盘”夯实,汽车产业才有可能在技术加速迭代的时代保持稳健前行。